- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Optimierung der PCBA-Fabrikproduktionseffizienz: Eine umfassende Analyse von der Ausrüstung bis zu den Prozessen

2025-12-15

ImLeiterplatteIn der Fertigungsindustrie (Leiterplattenbestückung) ist die Optimierung der Produktionseffizienz der Schlüssel zur Verbesserung der Wettbewerbsfähigkeit und zur Erfüllung der Marktanforderungen. Die Produktionseffizienz hängt nicht nur von fortschrittlicher Ausrüstung ab, sondern auch von der Gestaltung und Verwaltung der Produktionsprozesse. Dieser Artikel bietet eine umfassende Analyse, wie die Effizienz der PCBA-Fabrikproduktion durch Geräte- und Prozessoptimierung verbessert werden kann.

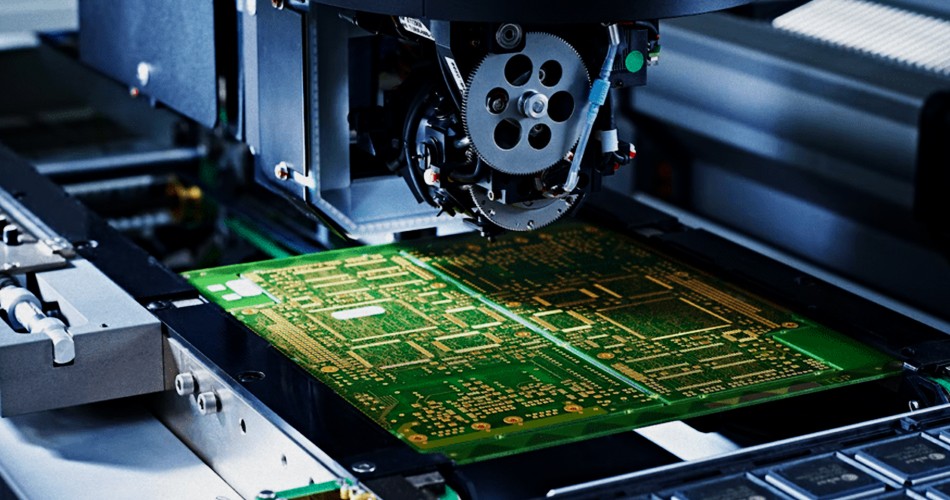

1. Geräteoptimierung

Einführung fortschrittlicher Ausrüstung

Moderne PCBA-Fabriken müssen fortschrittliche Produktionsanlagen einführen, um die Effizienz zu verbessern. Fortschrittliche Bestückungsmaschinen und Reflow-Öfen können mehr Komponententypen und -größen verarbeiten und so die Produktionszeit verkürzen. Automatisierte Geräte wie automatisierte optische Inspektionssysteme (AOI) undautomatisierte Testausrüstung (ATE)kann auch die Produktionsgenauigkeit und -effizienz erheblich verbessern.

Wartung und Kalibrierung der Ausrüstung

Regelmäßige Wartung und Kalibrierung der Ausrüstung sind entscheidend für die Gewährleistung der Produktionseffizienz. Die Stabilität und Genauigkeit der Ausrüstung wirken sich direkt auf die Produktionsqualität und -geschwindigkeit aus. Fabriken sollten Wartungspläne für die Ausrüstung entwickeln, um sicherzustellen, dass die gesamte Ausrüstung stets in optimalem Zustand gehalten wird, und so Ausfallzeiten und Störungen reduzieren.

Optimierung der Gerätekonfiguration

Durch die Optimierung der Gerätekonfiguration können Engpässe in der Produktionslinie reduziert werden. Beispielsweise trägt die Gruppierung von Geräten für ähnliche Prozesse oder die flexible Anpassung an die Produktionsanforderungen dazu bei, die Gesamteffizienz der Produktionslinie zu verbessern. Darüber hinaus kann eine rationelle Anordnung des Gerätelayouts zur Verkürzung der Materialhandhabungszeit auch die Produktionseffizienz deutlich verbessern.

2. Prozessoptimierung

Prozessstandardisierung

Die Prozessstandardisierung ist die Grundlage für die Verbesserung der Produktionseffizienz. Durch die Festlegung von Standardarbeitsanweisungen (SOPs) können Fabriken sicherstellen, dass alle Prozesse nach einheitlichen Standards durchgeführt werden, wodurch Fehler und Abweichungen reduziert werden. Standardisierte Prozesse erleichtern außerdem die Schulung und Leistungsbewertung der Mitarbeiter und verbessern so die Gesamteffizienz der Produktion.

Lean Manufacturing

Lean-Manufacturing-Methoden helfen Fabriken dabei, Verschwendung in der Produktion zu erkennen und zu beseitigen. Durch Lean-Manufacturing-Tools wie Value Stream Mapping und 5S (Sort, Set in order, Shine, Standardize, Sustain) können Fabriken Produktionsprozesse optimieren, unnötige Prozesse und Abläufe reduzieren und die Produktionseffizienz verbessern.

Datenüberwachung in Echtzeit

Echtzeit-Datenüberwachungssysteme liefern sofortige Daten über die Produktionslinie und helfen Fabrikmanagern, Probleme in der Produktion schnell zu erkennen und zu lösen. Durch die Analyse von Produktionsdaten können Fabriken Produktionsstrategien in Echtzeit anpassen, Produktionsprozesse optimieren und Ausfallzeiten und Engpässe reduzieren.

Automatisierte Prozesse

Die Einführung automatisierter Prozesse ist ein entscheidendes Mittel zur Verbesserung der Produktionseffizienz. Automatisierte Systeme können sich wiederholende, arbeitsintensive Aufgaben erledigen und so die Produktionsgeschwindigkeit und -genauigkeit erhöhen. Beispielsweise können automatisierte Materialhandhabungssysteme und Roboterschweißsysteme manuelle Eingriffe reduzieren und die Produktionseffizienz verbessern.

3. Personalschulung und -management

Mitarbeiterschulung

Die Fähigkeiten und Kenntnisse der Mitarbeiter wirken sich direkt auf die Produktionseffizienz aus. Regelmäßige Mitarbeiterschulungen verbessern die betrieblichen Fähigkeiten der Mitarbeiter und stellen sicher, dass sie Geräte geschickt nutzen und Produktionsaufgaben ausführen können. Die Schulung sollte auch Kenntnisse über Produktionsprozesse und Qualitätskontrolle umfassen, um Produktionsfehler zu reduzieren und die Effizienz zu verbessern.

Anreize und Management

Auch Anreize und ein effektives Personalmanagement sind entscheidend für die Produktionseffizienz. Durch die Festlegung klarer Leistungsziele und Belohnungsmechanismen können Fabriken ihre Mitarbeiter motivieren, die Arbeitseffizienz zu verbessern. Gleichzeitig sorgen gute Teamführung und Kommunikation für Koordination und Zusammenarbeit im Produktionsprozess und reduzieren so Konflikte und Probleme.

Abschluss

Um die Produktionseffizienz einer PCBA-Verarbeitungsanlage zu optimieren, müssen sowohl die Ausrüstung als auch die Prozesse berücksichtigt werden. Wir stellen vorfortschrittliche Ausrüstung, die Durchführung der Gerätewartung und -kalibrierung sowie die Optimierung der Gerätekonfiguration sind der Schlüssel zur Geräteoptimierung. Standardisierte Prozesse, Lean Manufacturing, Echtzeit-Datenüberwachung und automatisierte Prozesse sind wichtige Maßnahmen zur Prozessoptimierung. Darüber hinaus sind auch die Schulung und Führung der Mitarbeiter entscheidende Faktoren für die Verbesserung der Produktionseffizienz. Durch die Integration dieser Maßnahmen können PCBA-Fabriken die Produktionseffizienz deutlich verbessern, Marktanforderungen erfüllen und Geschäftsziele erreichen.

-

Delivery Service

-

Payment Options