- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

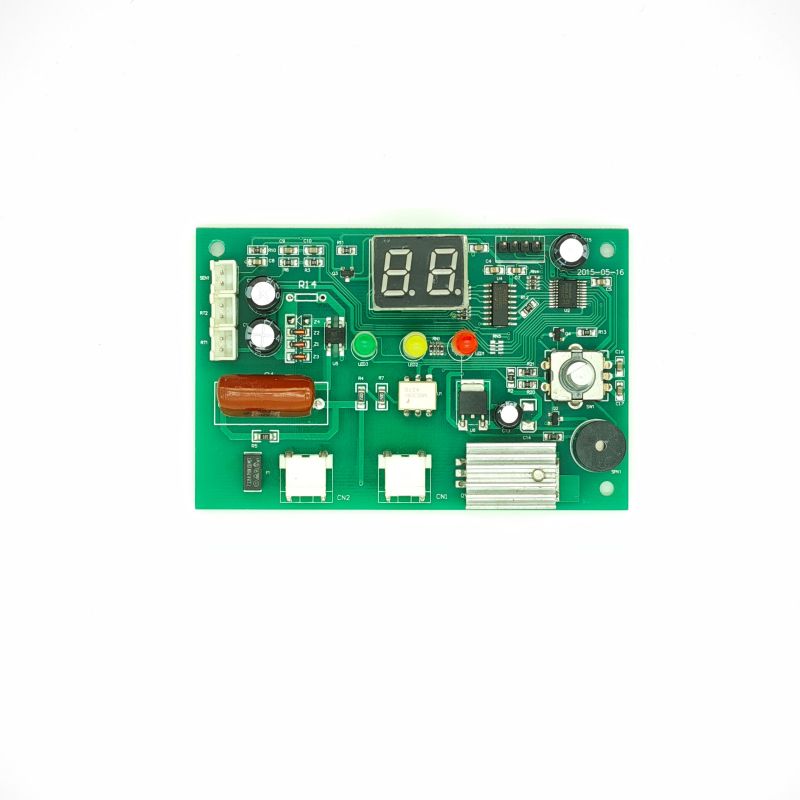

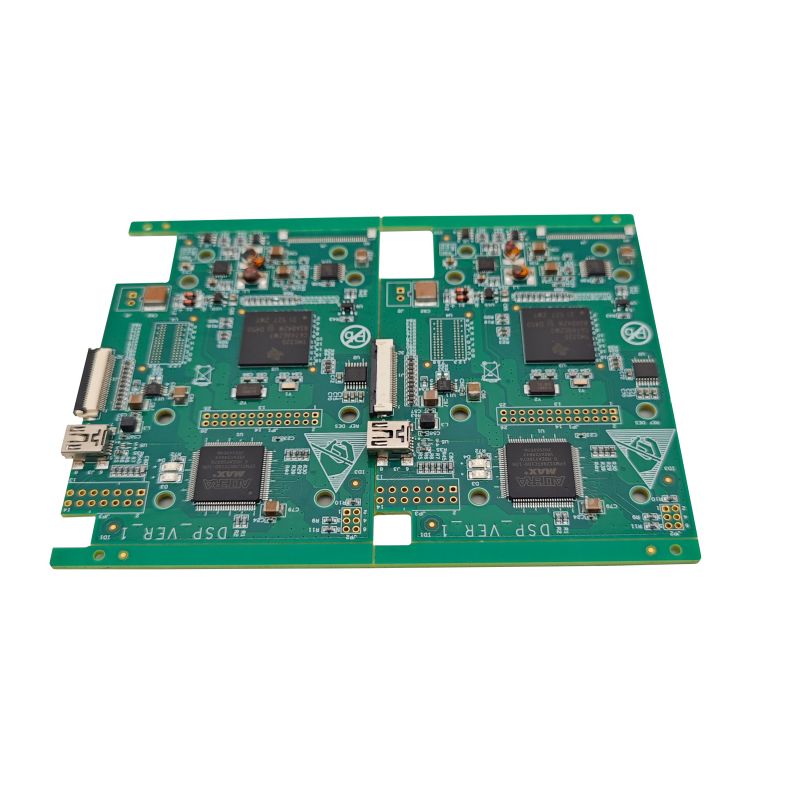

Alarmsystem PCBA

Anfrage absenden

Wir möchten diese Gelegenheit nutzen, Ihnen das Alarmsystem PCBA von Unixplore Electronics vorzustellen. Unser Hauptziel ist es sicherzustellen, dass unsere Kunden die Funktionalität und Merkmale unserer Produkte vollständig verstehen. Wir sind stets bestrebt, mit bestehenden und neuen Kunden zusammenzuarbeiten, um eine bessere Zukunft zu schaffen.

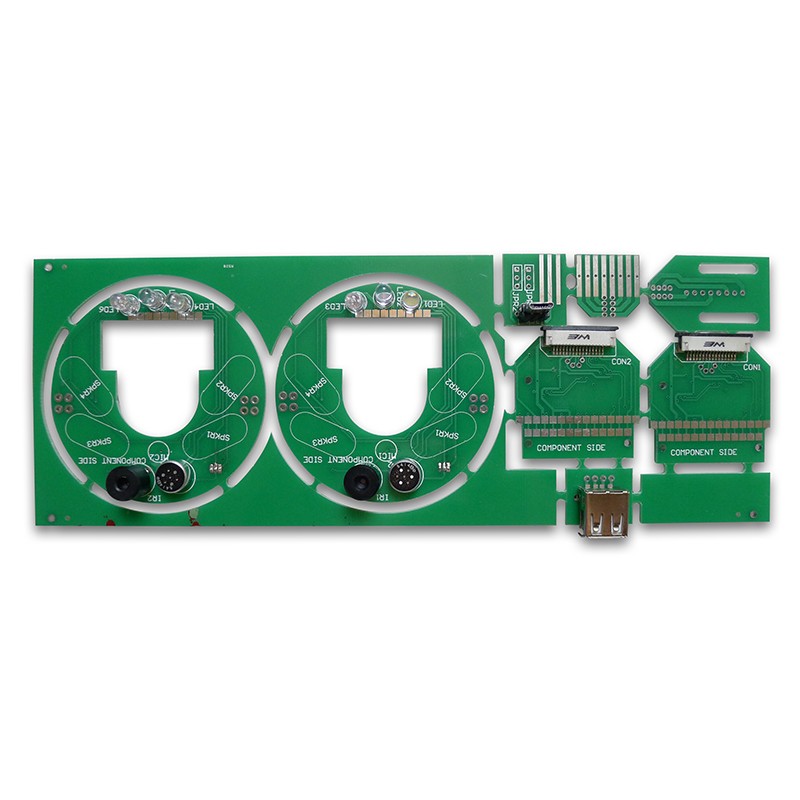

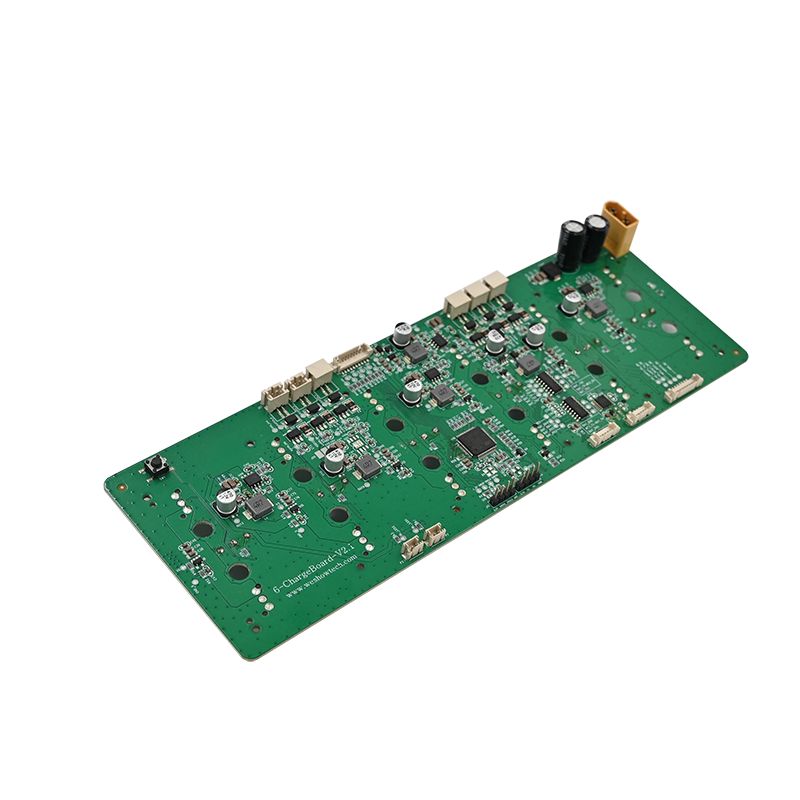

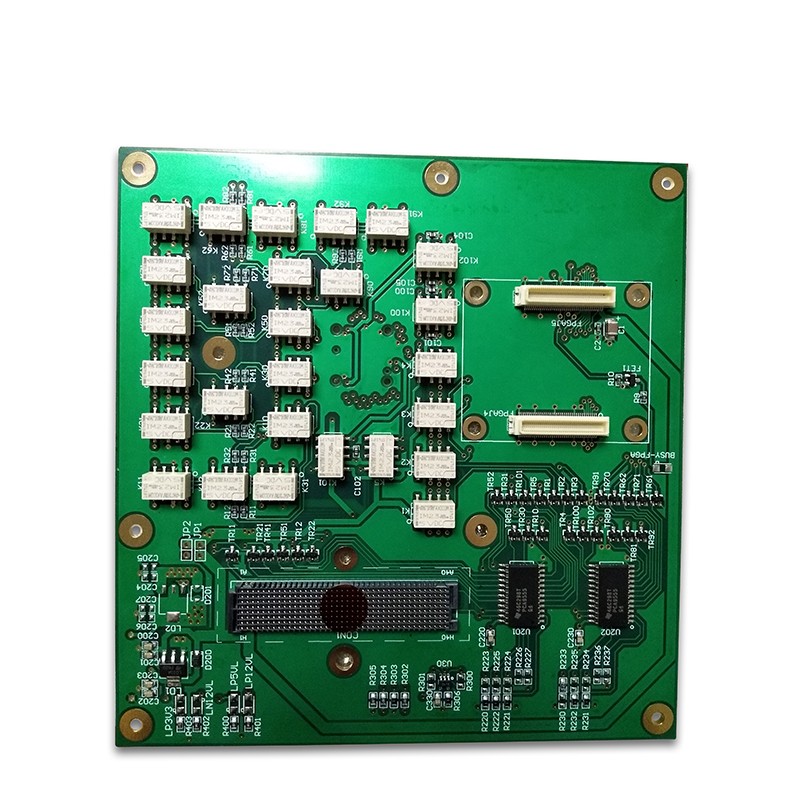

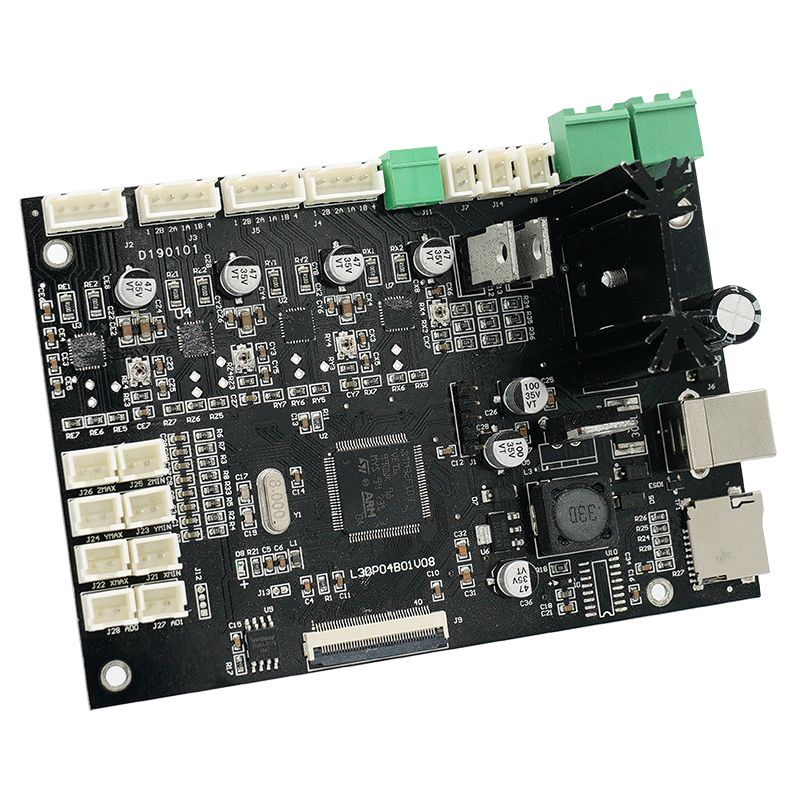

Die PCBA (Leiterplattenbestückung) des Smart-Home-Alarmsystems ist ein wichtiger Bestandteil des Smart-Home-Alarmsystems. PCBA befestigt verschiedene elektronische Komponenten (wie Mikrocontroller, Sensoren, GSM-Module usw.) durch Löten und andere Prozesse auf der Leiterplatte, um eine vollständige Leiterplatte zu bilden, und realisiert so verschiedene Funktionen des Smart-Home-Alarmsystems.

Im Smart-Home-Alarmsystem spielt PCBA eine entscheidende Rolle. Es ist für die Verbindung und Steuerung verschiedener Komponenten verantwortlich, um den normalen Betrieb des Systems sicherzustellen. Beispielsweise dient der Mikrocontroller als Hauptsteuerchip und kommuniziert über PCBA mit anderen Komponenten, um die Gesamtsteuerung des Alarmsystems zu erreichen. Gleichzeitig sind über PCBA auch Sensoren (z. B. Aktiv-Infrarot-Sensoren, Ionenrauchsensoren, Gaslecksensoren usw.) mit dem System verbunden, die für die Echtzeitüberwachung des Sicherheitsstatus der häuslichen Umgebung verantwortlich sind. Wenn eine Anomalie auftritt, überträgt der Sensor das Signal umgehend an den Mikrocontroller, und der Mikrocontroller sendet dann die Alarminformationen über das GSM-Modul an das Mobiltelefon des Benutzers.

Darüber hinaus hat der Herstellungsprozess von PCBA auch einen wichtigen Einfluss auf die Leistung und Stabilität von Smart-Home-Alarmsystemen. Während des Herstellungsprozesses ist es notwendig, die Beschaffung, Platzierung, das Schweißen und die Prüfung der Komponenten streng zu kontrollieren, um sicherzustellen, dass die Qualität und Leistung von PCBA den Anforderungen entspricht. Nur so kann gewährleistet werden, dass die Smart-Home-Alarmanlage im tatsächlichen Einsatz stabil und zuverlässig funktioniert und die Sicherheit Ihres Zuhauses wirksam schützt.

Im Allgemeinen ist das PCBA des Smart-Home-Alarmsystems eine Schlüsselkomponente zur Erreichung der Systemfunktionen, und seine Qualität und Leistung wirken sich direkt auf die Stabilität und Zuverlässigkeit des Systems aus. Daher ist es bei der Entwicklung und Herstellung von Smart-Home-Alarmsystemen notwendig, die Design- und Fertigungsanforderungen von PCBA vollständig zu berücksichtigen, um sicherzustellen, dass das System eine optimale Leistung erbringen kann

* Blanko-Leiterplatte hergestellt, Komponenten von uns gekauft

* Leiterplattenfertigung mit vollständig montierten Teilen

* Vor dem Versand 100 % funktionsgeprüft

* RoHS-konformer, bleifreier Herstellungsprozess

* Schnelle Lieferung, mit unabhängigem ESD-Paket

* Elektronischer Fertigungsservice aus einer Hand für PCB-Design, PCB-Layout, PCB-Herstellung, Komponentenbeschaffung, PCB-SMT- und DIP-Montage, IC-Programmierung, Funktionstest, Verpackung und Lieferung

| Parameter | Fähigkeit |

| Lagen | 1-40 Schichten |

| Montagetyp | Durchkontaktierung (THT), Oberflächenmontage (SMT), gemischt (THT+SMT) |

| Mindestkomponentengröße | 0201(01005 Metrisch) |

| Maximale Komponentengröße | 2,0 Zoll x 2,0 Zoll x 0,4 Zoll (50 mm x 50 mm x 10 mm) |

| Komponentenpakettypen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP usw. |

| Minimaler Pad-Pitch | 0,5 mm (20 mil) für QFP, QFN, 0,8 mm (32 mil) für BGA |

| Mindestspurbreite | 0,10 mm (4 mil) |

| Mindestspurabstand | 0,10 mm (4 mil) |

| Mindestbohrgröße | 0,15 mm (6 mil) |

| Maximale Boardgröße | 18 Zoll x 24 Zoll (457 mm x 610 mm) |

| Plattenstärke | 0,0078 Zoll (0,2 mm) bis 0,236 Zoll (6 mm) |

| Plattenmaterial | CEM-3, FR-2, FR-4, High-Tg, HDI, Aluminium, Hochfrequenz, FPC, Starr-Flex, Rogers usw. |

| Oberflächenfinish | OSP, HASL, Flash Gold, ENIG, Gold Finger usw. |

| Lotpastentyp | Bleihaltig oder bleifrei |

| Kupferdicke | 0,5 Unzen – 5 Unzen |

| Montageprozess | Reflow-Löten, Wellenlöten, Handlöten |

| Inspektionsmethoden | Automatisierte optische Inspektion (AOI), Röntgen, visuelle Inspektion |

| Prüfmethoden im eigenen Haus | Funktionstest, Sondentest, Alterungstest, Hoch- und Tieftemperaturtest |

| Seitenwechsel | Probenahme: 24 Stunden bis 7 Tage, Massendurchlauf: 10 – 30 Tage |

| Standards für die Leiterplattenbestückung | ISO9001:2015; ROHS, UL 94V0, IPC-610E Klasse II |

● Alarmsystem-PCBA-Funktionstestvorrichtung, angepasst an die Testanforderungen des Kunden

● Boxbau-Service einschließlich Kunststoff- und Metallgehäuseformen und Teileproduktion

● Schutzlackierung einschließlich selektiver Lackbeschichtung, Epoxidharzverguss

● Kabelbaum und Kabelbaugruppe

● Zusammenbau des fertigen Produkts, einschließlich Box, Bildschirm, Membranschalter, Etikettierung und individueller Karton- oder Einzelhandelsverpackung.

● Verschiedene Tests Dritter für PCBA sind auf Anfrage erhältlich

● Unterstützung bei der Produktzertifizierung

-

1.Automatischer Lotpastendruck

-

2.Lotpastendruck fertig

-

3.SMT-Pick-and-Place

-

4.SMT-Pick-and-Place abgeschlossen

-

5.bereit zum Reflow-Löten

-

6.Reflow-Löten fertig

-

7.bereit für AOI

-

8.AOI-Inspektionsprozess

-

9.Platzierung von THT-Komponenten

-

10.Wellenlötverfahren

-

11.THT-Montage fertig

-

12.AOI-Inspektion für THT-Montage

-

13.IC-Programmierung

-

14.Funktionstest

-

15.QC-Prüfung und Reparatur

-

16.PCBA-konformer Beschichtungsprozess

-

17.ESD-Verpackung

-

18.Zum Versenden bereit

PCBA für Haushaltsgeräte

Industrielle Steuerungs-PCBA

Automobil-PCBA

PCBA für Unterhaltungselektronik

PCBA für medizinische Geräte

Sicherheitssystem PCBA

PCBA für das Gesundheitswesen

LED-Beleuchtung PCBA

IoT-PCBA

Elektrisches Gartengerät PCBA

-

Delivery Service

-

Payment Options