- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

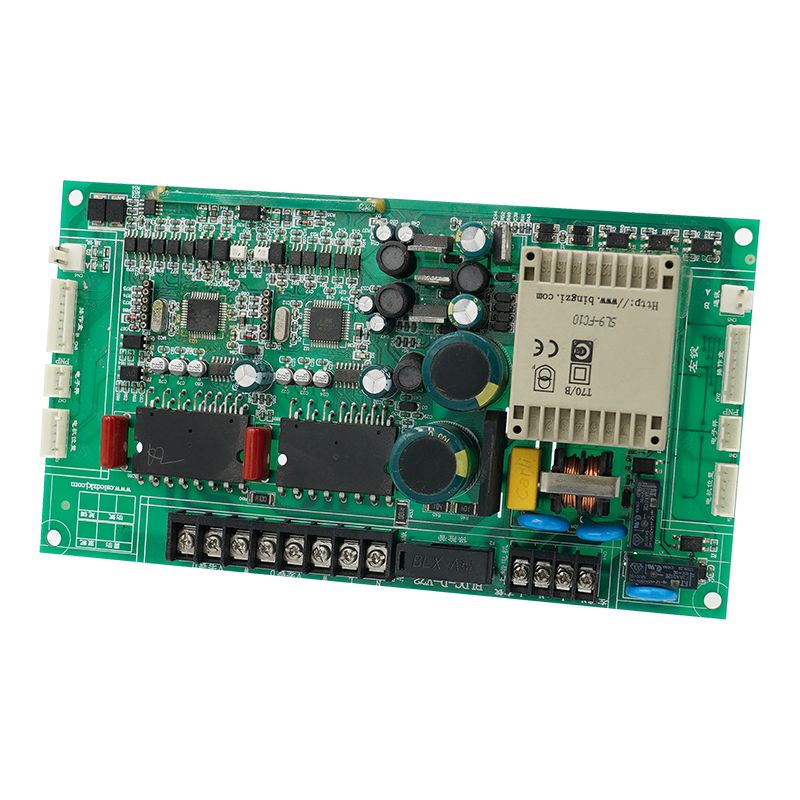

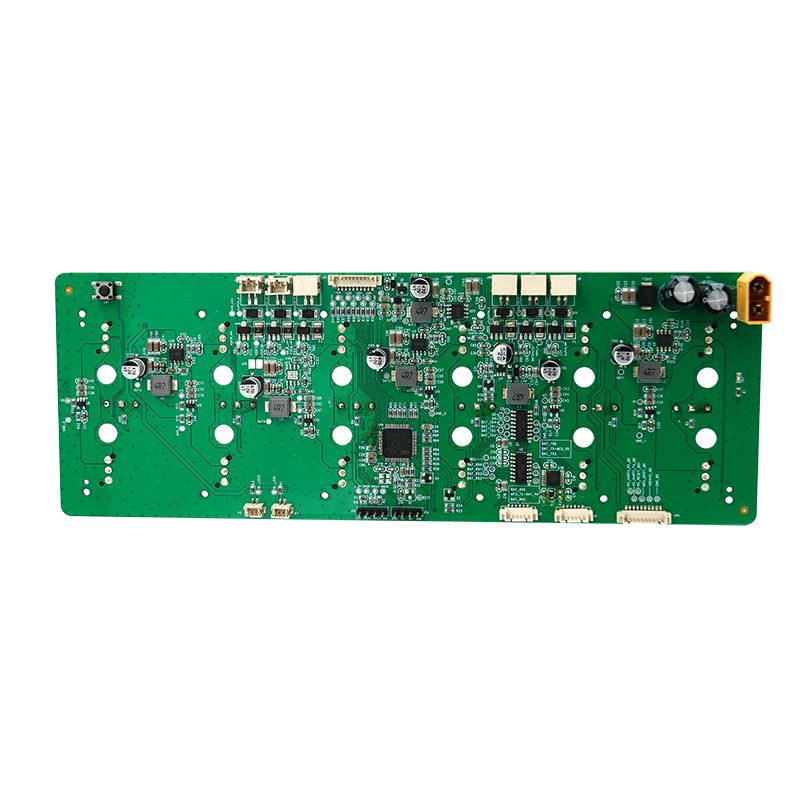

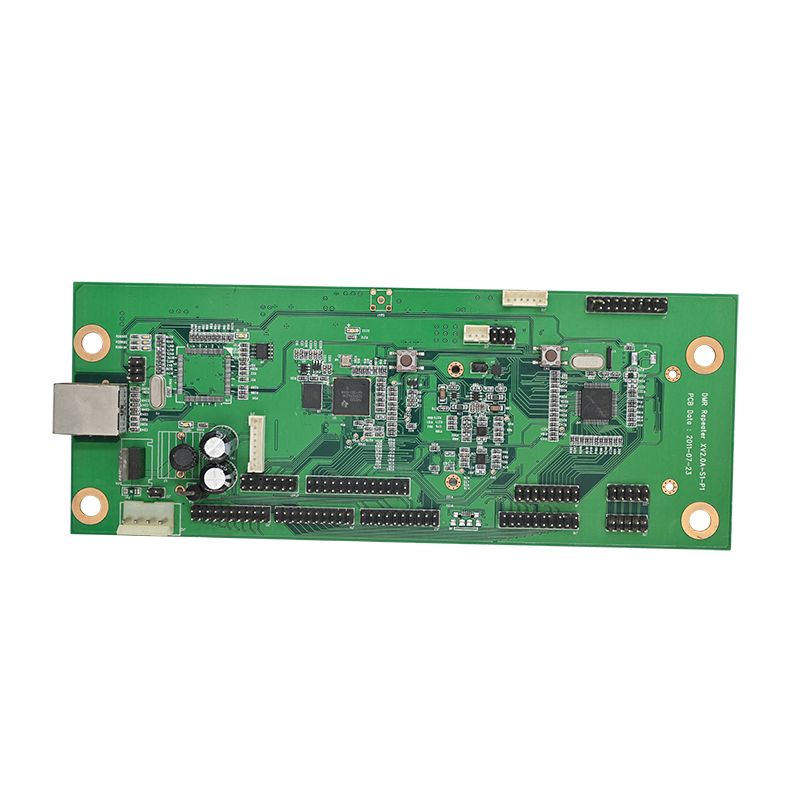

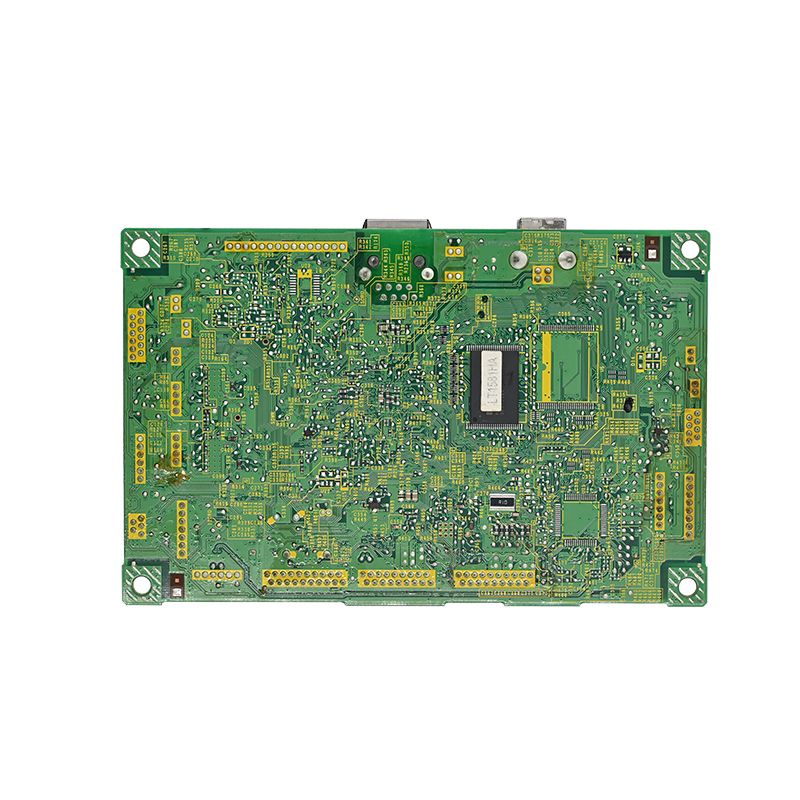

3D-Drucker PCBA

Anfrage absenden

Unixplore Electronics hat sich der Entwicklung und Herstellung hochwertiger Produkte verschrieben3D-Drucker PCBA in Form von OEM- und ODM-Typen seit 2011.

Um den langfristig stabilen Betrieb einer 3D-Drucker-PCBA sicherzustellen, können mehrere Aspekte berücksichtigt werden:

Wählen Sie hochwertige Komponenten:Verwenden Sie hochwertige, seriöse elektronische Komponenten. Dies gewährleistet stabile Leistung, hohe Temperaturbeständigkeit, starke Anti-Interferenz-Fähigkeiten und allgemeine Zuverlässigkeit.

Schaltungen richtig entwerfen:Das Schaltungsdesign sollte sorgfältig sein. Strom-, Erdungs- und Signalleitungen sollten logisch angeordnet sein, um Störungen und elektromagnetisches Rauschen zu reduzieren und eine normale Signalübertragung sicherzustellen. Auch Überstrom-, Überspannungs- und Kurzschlussschutzschaltungen sollten enthalten sein.

Sorgen Sie für eine effektive Wärmeableitung:Kritische Komponenten erfordern ein hervorragendes Wärmeableitungsdesign. Dies kann durch Kühlkörper, Lüfter oder durch Vergrößerung der Kupferfolienfläche auf der Leiterplatte erreicht werden, um Überhitzung und Schäden zu verhindern.

Nutzen Sie einen hochwertigen PCB-Herstellungsprozess:Verwenden Sie zuverlässige Leiterplattenmaterialien, sorgen Sie für eine starke Lötung und behalten Sie eine gute mechanische Festigkeit bei. Vermeiden Sie Probleme durch kalte Lötstellen oder mechanische Beanspruchung.

Sorgen Sie für eine stabile Firmware:Das Steuerungsprogramm sollte robust sein, um Abstürze und Anomalien zu verhindern. Idealerweise sollte es Anomalieschutz und automatische Wiederherstellung unterstützen, um die Systemstabilität zu gewährleisten.

Maßnahmen zur Auswirkungsverhütung:Verwenden Sie Filter, Isolationskonstruktionen und geregelte Netzteile, um externe elektromagnetische Störungen zu verhindern und einen reibungslosen Systembetrieb sicherzustellen.

Führen Sie gründliche Tests und Überprüfungen durch. Führen Sie Alterungstests, Temperaturwechseltests und Funktionstests durch. Identifizieren und beheben Sie alle Probleme umgehend, um eine langfristige Stabilität sicherzustellen.

* Blanke Leiterplatte hergestellt, Komponenten von uns gekauft

* Leiterplattenfertigung mit vollständig montierten Teilen

* Vor dem Versand 100 % funktionsgeprüft und in Ordnung

* RoHS-konformer, bleifreier Herstellungsprozess

* Schnelle Lieferung, mit unabhängigem ESD-Paket

* Elektronischer Fertigungsservice aus einer Hand für PCB-Design, PCB-Layout, PCB-Herstellung, Komponentenbeschaffung, PCB-SMT- und DIP-Montage, IC-Programmierung, Funktionstest, Verpackung und Lieferung

| Parameter | Fähigkeit |

| Schichten | 1-40 Schichten |

| Montagetyp | Durchkontaktierung (THT), Oberflächenmontage (SMT), gemischt (THT+SMT) |

| Mindestkomponentengröße | 0201(01005 Metrisch) |

| Maximale Komponentengröße | 2,0 Zoll x 2,0 Zoll x 0,4 Zoll (50 mm x 50 mm x 10 mm) |

| Komponentenpakettypen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP usw. |

| Minimaler Pad-Pitch | 0,5 mm (20 mil) für QFP, QFN, 0,8 mm (32 mil) für BGA |

| Mindestspurbreite | 0,10 mm (4 mil) |

| Mindestspurabstand | 0,10 mm (4 mil) |

| Mindestbohrgröße | Plattenstärke |

| Maximale Boardgröße | 18 Zoll x 24 Zoll (457 mm x 610 mm) |

| Plattenstärke | 0,0078 Zoll (0,2 mm) bis 0,236 Zoll (6 mm) |

| Plattenmaterial | CEM-3, FR-2, FR-4, High-Tg, HDI, Aluminium, Hochfrequenz, FPC, Starr-Flex, Rogers usw. |

| Oberflächenbeschaffenheit | OSP, HASL, Flash Gold, ENIG, Gold Finger usw. |

| Lotpastentyp | Bleihaltig oder bleifrei |

| Kupferdicke | 0,5 Unzen – 5 Unzen |

| Montageprozess | Reflow-Löten, Wellenlöten, Handlöten |

| Inspektionsmethoden | Automatisierte optische Inspektion (AOI), Röntgen, visuelle Inspektion |

| Prüfmethoden im eigenen Haus | Funktionstest, Sondentest, Alterungstest, Hoch- und Tieftemperaturtest |

| Bearbeitungszeit | Probenahme: 24 Stunden bis 7 Tage, Massendurchlauf: 10 – 30 Tage |

| Standards für die Leiterplattenbestückung | ISO9001:2015; ROHS, UL 94V0, IPC-610E Klasse II |

● 3D-Drucker PCBA Funktionelle Testvorrichtung, angepasst an die Testanforderungen des Kunden

● Boxbau-Service einschließlich Kunststoff- und Metallgehäuseformen und Teileproduktion

● Schutzlackierung einschließlich selektiver Lackbeschichtung, Epoxidharzverguss

● Kabelbaum und Kabelbaugruppe

● Zusammenbau des fertigen Produkts, einschließlich Box, Bildschirm, Membranschalter, Etikettierung und individueller Karton- oder Einzelhandelsverpackung.

● Verschiedene Tests von Drittanbietern für PCBA sind auf Anfrage erhältlich

● Unterstützung bei der Produktzertifizierung

-

1.Automatischer Lotpastendruck

-

2.0201(01005 Metrisch)

-

3.SMT-Pick-and-Place

-

4.SMT-Pick-and-Place abgeschlossen

-

5.bereit zum Reflow-Löten

-

6.Reflow-Löten fertig

-

7.bereit für AOI

-

8.AOI-Inspektionsprozess

-

9.Platzierung von THT-Komponenten

-

10.Wellenlötverfahren

-

11.THT-Montage fertig

-

12.AOI-Inspektion für THT-Montage

-

13.Pakettyp:

-

14.Funktionstest

-

15.QC-Prüfung und Reparatur

-

16.PCBA-konformer Beschichtungsprozess

-

17.Funktionstest

-

18.Bereit zum Versand