- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

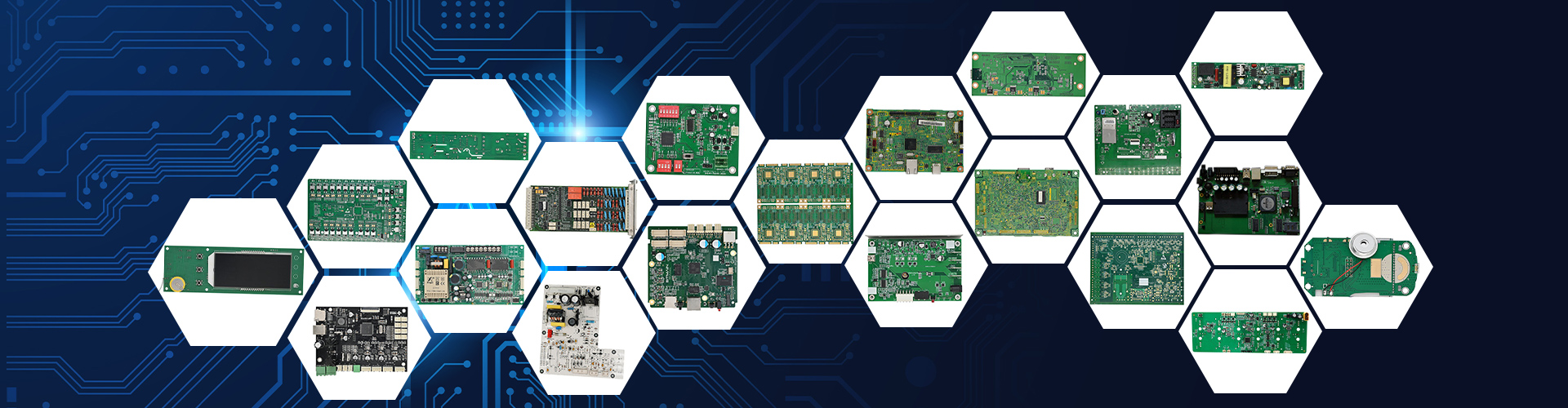

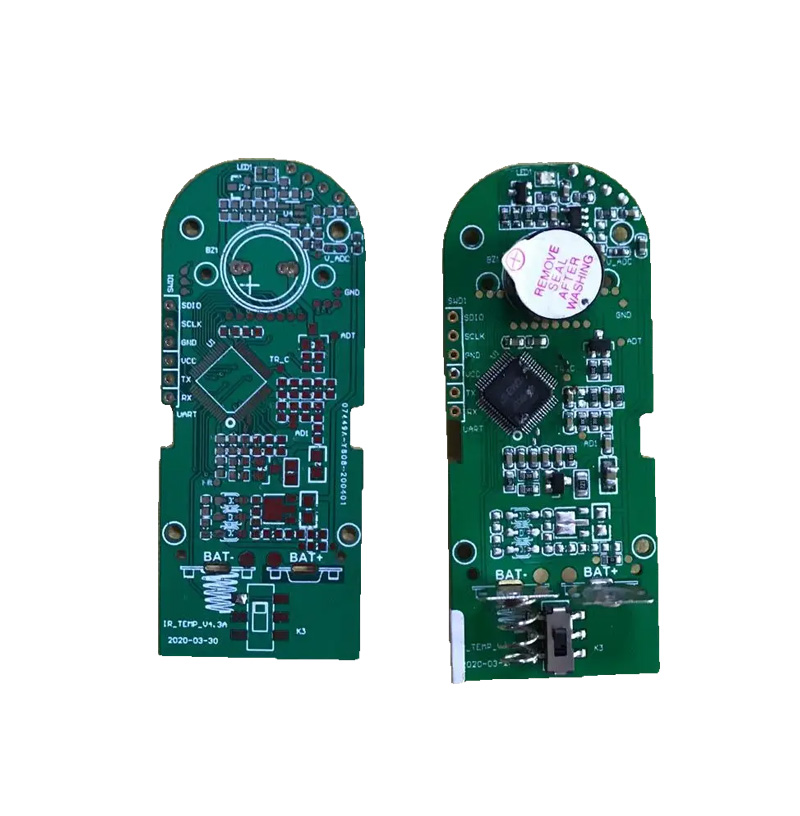

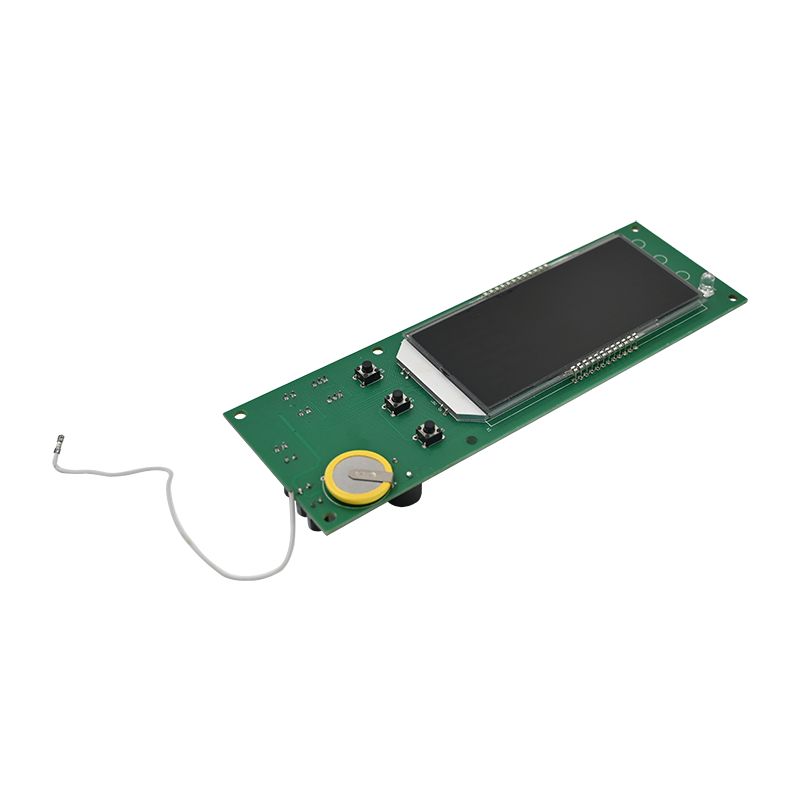

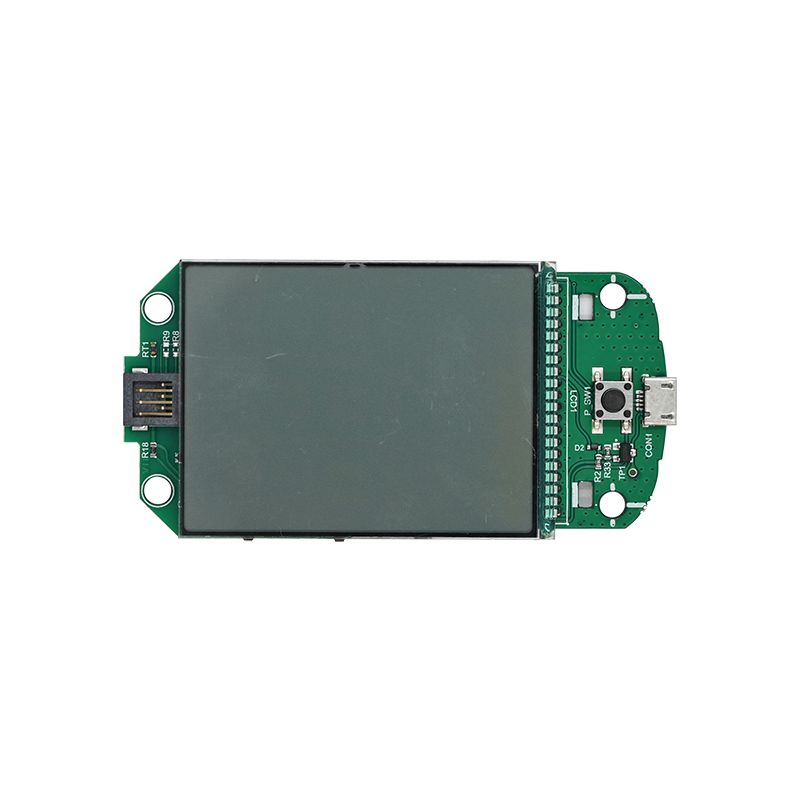

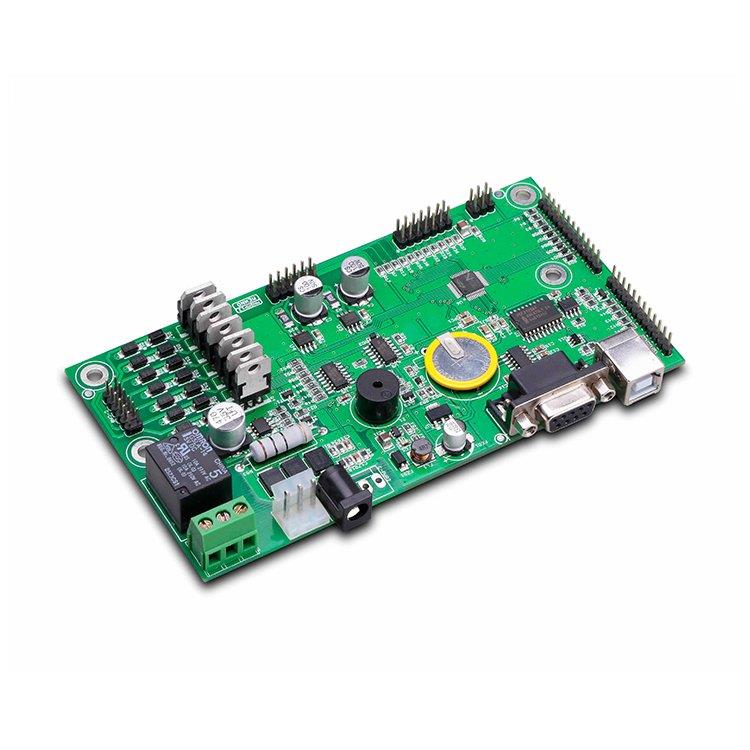

Haarwuchshelm PCBA

Anfrage absenden

Seit seiner Gründung im Jahr 2011 hat sich Unixplore Electronics der Entwicklung und Herstellung hochwertiger Produkte verschriebenPCBAs für Haarwuchshelmein Form von OEM- und ODM-Produktionstypen.

Der Bau eines Haarwuchshelms (PCBA) erfordert Kenntnisse in der Elektroniktechnik und in bestimmten Komponenten. Hier sind einige allgemeine Schritte, die Ihnen den Einstieg erleichtern können:

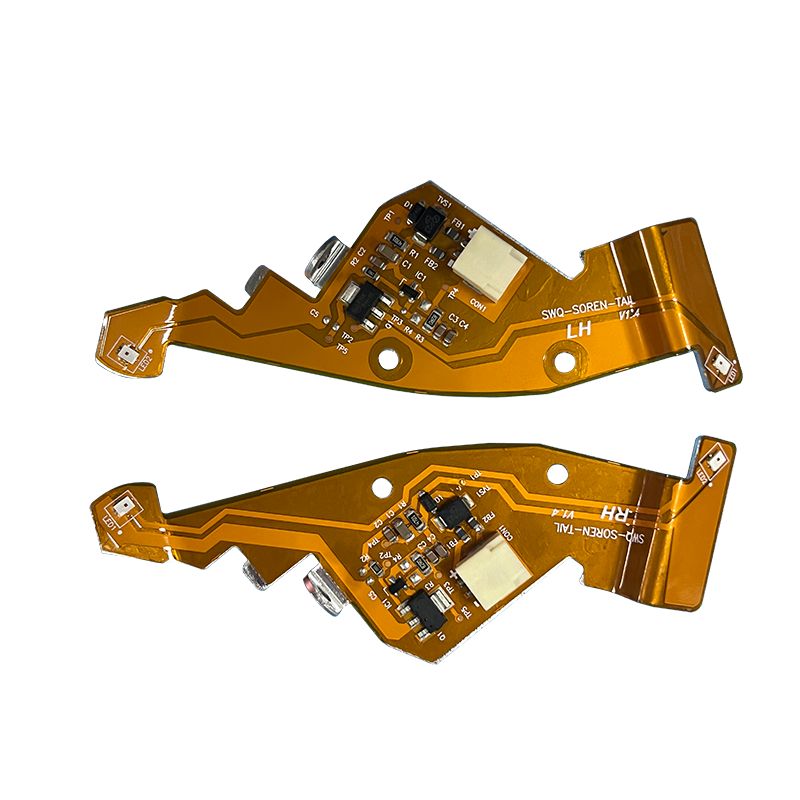

Stellen Sie die erforderlichen Komponenten und Werkzeuge bereit:Sie benötigen Komponenten wie Mikrocontroller, Energieverwaltungsschaltkreise, Sensoren und LEDs. Sie benötigen außerdem eine PCB-Designsoftware, Lötwerkzeuge und einen 3D-Drucker.

Entwerfen Sie den Helm-Prototyp:Entwerfen Sie den Helm mithilfe eines 3D-Druckers und berücksichtigen Sie dabei die Platzierung von Komponenten wie LEDs, Sensoren und Mikrocontrollern.

Entwerfen Sie den Schaltplan:Verwenden Sie eine PCB-Designsoftware, um einen Schaltplan zu erstellen. Dies umfasst die verschiedenen Komponenten, die bei der Herstellung der Lasertherapie zur Förderung des Haarwachstums eine Rolle spielen.

Layout der Leiterplatte:Verwenden Sie nach der Erstellung des Schaltplans dieselbe PCB-Designsoftware, um die Komponenten auf der Leiterplatte anzuordnen.

Fertigen Sie die Platine an:Senden Sie Ihre PCB-Designdatei an einen PCB-Hersteller oder -Verarbeiter.

Löten Sie die Komponenten:Nachdem Sie die blanke Leiterplatte erhalten haben, löten Sie die Komponenten darauf.

Testen Sie die PCBA:Sobald die Leiterplattenmontage abgeschlossen ist, testen Sie sie, um sicherzustellen, dass sie ordnungsgemäß funktioniert.

Installieren Sie die PCBA im Helm:Befestigen Sie die Leiterplattenbaugruppe im Kunststoffhelm und stellen Sie sicher, dass die Leiterplattenverbindungen sicher sind.

Testen Sie den Helm:Schließen Sie den Helm an eine Stromquelle an und testen Sie die Funktionalität des Geräts.

* Blanko-Leiterplatte hergestellt, Komponenten von uns gekauft

* Leiterplattenfertigung mit vollständig montierten Teilen

* Vor dem Versand 100 % funktionsgeprüft

* RoHS-konformer, bleifreier Herstellungsprozess

* Schnelle Lieferung, mit unabhängigem ESD-Paket

* Elektronischer Fertigungsservice aus einer Hand für PCB-Design, PCB-Layout, PCB-Herstellung, Komponentenbeschaffung, PCB-SMT- und DIP-Montage, IC-Programmierung, Funktionstest, Verpackung und Lieferung

| Parameter | Fähigkeit |

| Schichten | 1-40 Schichten |

| Montagetyp | Durchkontaktierung (THT), Oberflächenmontage (SMT), gemischt (THT+SMT) |

| Mindestkomponentengröße | 0201(01005 Metrisch) |

| Maximale Komponentengröße | 2,0 Zoll x 2,0 Zoll x 0,4 Zoll (50 mm x 50 mm x 10 mm) |

| Komponentenpakettypen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP usw. |

| Minimaler Pad-Pitch | 0,5 mm (20 mil) für QFP, QFN, 0,8 mm (32 mil) für BGA |

| Mindestspurbreite | 0,10 mm (4 mil) |

| Mindestspurabstand | 0,10 mm (4 mil) |

| Mindestbohrgröße | 0,15 mm (6 mil) |

| Maximale Boardgröße | 18 Zoll x 24 Zoll (457 mm x 610 mm) |

| Plattenstärke | 0,0078 Zoll (0,2 mm) bis 0,236 Zoll (6 mm) |

| Plattenmaterial | CEM-3, FR-2, FR-4, High-Tg, HDI, Aluminium, Hochfrequenz, FPC, Starr-Flex, Rogers usw. |

| Oberflächenbeschaffenheit | OSP, HASL, Flash Gold, ENIG, Gold Finger usw. |

| Lotpastentyp | Bleihaltig oder bleifrei |

| Kupferdicke | 0,5 Unzen – 5 Unzen |

| Montageprozess | Reflow-Löten, Wellenlöten, Handlöten |

| Inspektionsmethoden | Automatisierte optische Inspektion (AOI), Röntgen, visuelle Inspektion |

| Prüfmethoden im eigenen Haus | Funktionstest, Sondentest, Alterungstest, Hoch- und Tieftemperaturtest |

| Bearbeitungszeit | Probenahme: 24 Stunden bis 7 Tage, Massendurchlauf: 10 – 30 Tage |

| Standards für die Leiterplattenbestückung | ISO9001:2015; ROHS, UL 94V0, IPC-610E Klasse II |

● Haarwuchshelm-PCBA-Funktionstestvorrichtung, angepasst an die Testanforderungen des Kunden

● Boxbau-Service einschließlich Kunststoff- und Metallgehäuseformen und Teileproduktion

● Schutzlackierung einschließlich selektiver Lackbeschichtung, Epoxidharzverguss

● Kabelbaum und Kabelbaugruppe

● Zusammenbau des fertigen Produkts, einschließlich Box, Bildschirm, Membranschalter, Etikettierung und individueller Karton- oder Einzelhandelsverpackung.

● Verschiedene Tests von Drittanbietern für PCBA sind auf Anfrage erhältlich

● Unterstützung bei der Produktzertifizierung

-

1.Automatischer Lotpastendruck

-

2.Lotpastendruck fertig

-

3.SMT-Pick-and-Place

-

4.SMT-Pick-and-Place abgeschlossen

-

5.bereit zum Reflow-Löten

-

6.Reflow-Löten fertig

-

7.bereit für AOI

-

8.AOI-Inspektionsprozess

-

9.Platzierung von THT-Komponenten

-

10.Wellenlötverfahren

-

11.THT-Montage fertig

-

12.AOI-Inspektion für THT-Montage

-

13.IC-Programmierung

-

14.Funktionstest

-

15.QC-Prüfung und Reparatur

-

16.PCBA-konformer Beschichtungsprozess

-

17.ESD-Verpackung

-

18.Bereit zum Versand

PCBA für Haushaltsgeräte

Industrielle Steuerungs-PCBA

Automobil-PCBA

PCBA für Unterhaltungselektronik

PCBA für medizinische Geräte

Sicherheitssystem PCBA

PCBA für das Gesundheitswesen

LED-Beleuchtung PCBA

IoT-PCBA

Elektrisches Gartengerät PCBA

-

Delivery Service

-

Payment Options